Основные свойства буровых растворов

Свойства бурового раствора могут быть распределены на пять основных категорий:

Вязкость

Высокая вязкость требуется для:

Однако, если вязкость слишком высокая, то это вызывает следующие эффекты:

Плотность

Плотность бурового раствора (удельный вес) устанавливается для контроля за давлением пластовых флюидов. Некоторые пласты, такие как соли или сланцы, могут также требовать установления плотности бурового раствора для предотвращения выпучивания в скважину.

Если удельный вес бурового раствора слишком высок, то это может привести к обратным эффектам:

Водоотдача

Прежде всего водоотдача контролируется для предотвращения нарастания фильтрационной корки и снижения вероятности дифференциального прихвата. Таким образом необходимость регулировать водоотдачу связана с удельным весом бурового раствора.

Поддержание низких значений водоотдачи в продуктивных пластах для минимизации проникновения твердой фазы и фильтрата и тем самым минимизировать нарушения коллекторских свойств пласта, является общепринятой практикой.

Химические свойства

Химические свойства влияют на:

Состав бурового раствора (нефть, вода, соленость, тип катионов и т.д.) оказывает влияние на гидратацию и дисперсность глин.

Химический состав также определяет будут ли разбуриваемые соленосные отложения (например ангидриды, галиты) растворяться.

Во многих системах, химические свойства должны быть контролируемы должным образом для того, чтобы быть уверенными в эффективном использовании продуктов.

Бентонит : Негативное влияние солей;

Полимеры : Негативное влияние pH и кальция;

Диспергаторы : Негативное влияние pH и солей;

Усиливается содержанием солей, pH и наличием растворенных газов таких как кислород, углекислый газ и сероводород.

Измерения (химические анализы фильтрата):

pH, Pf/Mf (щелочность по фенолфталеину — до 8,3/ щелочность по метилоранжу — до 4), Рм (общая щелочность для бурового раствора), общая жесткость и т.д.

Содержание твердой фазы

Твердая фаза часто квалифицируется как твердая фаза высокой плотности (HGS), или как твердая фаза низкой плотности (LGS).

Барит (или другие утяжелители) относятся к твердой фазе высокой плоскости. Глины и выбуренная твердая фаза относятся к твердой фазе низкой плотности.

Количество и тип твердой фазы содержащейся в буровом растворе будут влиять на:

Высокое содержание твердой фазы будет увеличивать пластическую вязкость и СНС. Глинистая твердая фаза (LGS) имеет большее воздействие, чем инертная твердая фаза, такая как барит.

Буровые растворы с высоким содержанием твердой фазы имеют более толстые фильтрационные корки и контроль за водоотдачей становится более дорогостоящим.

Высокое содержание твердой фазы снижает скорость проходки.

Крупные частицы кварца (песка) делают буровой раствор абразивным, например: для цилиндровых втулок насоса, центробежных насосов и т.д.

Измерительные приборы и измерения:

Заполнение журнала по буровому раствору

Форма журнала заполняется данными по свойствам бурового раствора, по объему, по гидравлике, используемым химреагентам на основании ежедневных анализов.

© 2014-2021 Все права на материалы, находящиеся на сайте, охраняются в соответствии с законодательством РФ.

Измерение водоотдачи буровых растворов.

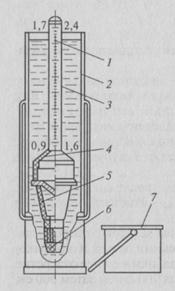

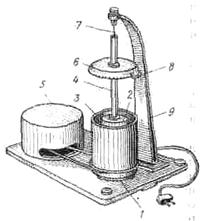

Для измерения водоотдачи служит прибор ВМ-6 (рис.1), имеющий фильтрационный и напорный узлы. Фильтрационный узел прибора состоит из стакана 1, в котором в процессе замера находится глинистый раствор, стального перфорированного диска 2, клапана 3 с резиновой прокладкой и поддона 4. В поддон ввинчивается винт 5, управляющий работой клапана 3.

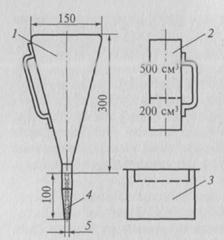

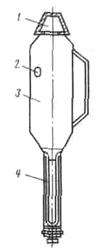

В последних выпусках прибора ВМ-6 фильтрационный узел модернизирован. Он состоит (рис.2) из фильтрационного стакана 1, основания 2 и резиновой прокладки 3. Роль клапана выполняет резиновая пробка 4, закрывающая во время подготовки к замеру отверстие 5, которое служит для выхода фильтрата. Напорный узел состоит из напорного цилиндра 6 и плунжера 7. Напорный цилиндр в нижней части имеет тарелку, которая сообщается с его внутренней полостью через отверстие, закрываемое игольчатым клапаном 8. К верхней части цилиндра присоединена стальная закаленная втулка 9. Закаленный плунжер 7, образующий пату с втулкой 9, снабжен грузом 10. К грузу прикреплена шкала 11, градуированная в см 3 при диаметре фильтра 75 мм.

Диаметр плунжера и вес его с грузом подобраны таким образом, что в процессе замера водоотдачи глинистый раствор в приборе находится под избыточным давлением 0,1МПа.

| Рис. 1. Прибор ВМ-6 | Рис. 2. Модернизированный фильтрационный узел прибора ВМ-6 |

Порядок измерения водоотдачи:

1. Разобрать прибор и вытереть насухо детали фильтрационного узла.

2. Смочить водой два листка фильтровальной бумаги и отжать их между двумя сухими листками.

3. Наложить увлажненные фильтры на перфорированный стальной диск.

4. Повернув фильтрационный стакан горловиной вниз, вложить диск с фильтрами в его основание так, чтобы фильтры были обращены внутрь стакана.

5. Клапан с резиновой прокладкой положить на перфорированный диск.

6. Присоединить к фильтрационному стакану поддон, предварительно наполовину вывернув из него винт.

7. Закрыть клапан фильтрационного узла, ввинтив винт в поддон до упора.

8. Установить фильтрационный узел на кронштейн.

9. Заполнить фильтрационный стакан испытуемым буровым раствором.

10. Навинтить напорный цилиндр на горловину фильтрационного стакана.

11. Закрыть игольчатый клапан напорного цилиндра.

12. Заполнить напорный цилиндр маслом.

13. Вставить плунжер в напорный цилиндр.

14. Приоткрыв игольчатый клапан и выпуская излишек масла из напорного цилиндра в тарелку дать плунжеру опуститься до совпадения нулевого деления шкалы с риской на верхней части цилиндра, после чего игольчатый клапан закрыть.

15. Освободить клапан фильтрационного узла, повернув винт на 1,5 – 2 оборота. Одновременно с открытием клапана заметить по часам время начала замера и записать в лабораторный журнал.

16. На протяжении 30 минутного замера периодически проворачивать плунжер вокруг оси, чтобы устранить зависание плунжера, вследствие влияния сил трения между плунжером и втулкой.

18. Открыть игольчатый клапан и дать маслу стечь в тарелку.

20. Отсоединить напорный цилиндр от фильтрационного стакана, слить масло в емкость.

21. Вылить глинистый раствор из фильтрационного стакана, ополоснуть стакан водой.

22. Если водоотдачу измерять с помощью модернизированного прибора ВМ-6, то сборку фильтрационного узла нужно производить в такой последовательности:

23. Смочить водой два листка фильтрационной бумаги и отжать их между двумя сухими листками.

24. Уложить фильтры на дно основания.

25. Вложить поверх фильтров резиновую кольцевую прокладку.

26. Ввинтить фильтрационный стакан в основание.

27. Закрыть пробкой отверстия для выхода фильтрата.

28. Заполнить фильтрационный стакан глинистым раствором.

29. Собрать напорный узел и подготовить прибор к началу замера как это описано в п.п. 10-14. При установке нулевого деления шкалы против риски пробку придерживать пальцем.

30. Вынуть пробку из отверстия, освободив путь фильтрату. Одновременно заметить время начала замера и записать в лабораторный журнал.

31. Вести замер как описано в п.п. 16-21.

Измерение толщины глинистой корки:

1. Разобрать фильтрационный узел, извлечь глинистую корку вместе с фильтрами.

2. подставить корку под слабую струю воды и смыть остатки глинистого раствора.

3. Положить корку на плоскую поверхность.

4. Измерить толщину корки в нескольких местах погружая в нее перпендикулярно поверхности линейку с миллиметровыми делениями.

5. Записать в лабораторный журнал среднее значение толщины фильтрационной корки с точностью до 0,5 мм.

Объем фильтрата приближенно пропорционален корню квадратному из продолжительности фильтрации. В соответствии с этой зависимостью объем фильтрата, полученный за 30 минут, в два раза больше объема фильтрата, прошедшего через фильтрационную корку за 7,5 минут. Поэтому для приближенной оценки водоотдачи за 30 мнут достаточно взять отсчет по шкале прибора ВМ-6 через 7,5 минут от начала замера и удвоить показание прибора.

Принцип измерения пластической вязкости и динамического напряжения сдвига.

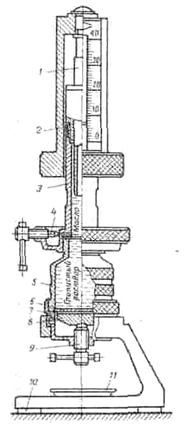

Измерение пластической вязкости и динамического напряжения сдвига происходит с помощью ротационного вискозиметра. Измерительное устройство ротационного вискозиметра состоит (рис. 4) из наружного вращающегося цилиндра 1, имеющего несколько скоростей вращения, и внутреннего измерительного цилиндра 2, ось которого соединена с упругим элементом (пружиной) 3. Испытуемая жидкость находится в зазоре между наружным и внутренним цилиндрами. При вращении наружного цилиндра крутящий момент передается жидкости в зазоре. Скорость вращательного движения концентрических слоев жидкости в зазоре уменьшается в направлении от вращающегося цилиндра к измерительному. Между слоями жидкости возникают касательные напряжения, величина которых зависит от пластической вязкости и динамического напряжения сдвига. Чем больше эти величины, тем больше касательные напряжения в жидкости, тем больше крутящий момент, передаваемый измерительному цилиндру, и тем больше угол поворота этого цилиндра.

Используя различные скорости вращения наружного цилиндра (то есть, изменяя скорость сдвига) измеряют угол поворота измерительного цилиндра, пропорциональный величине касательного напряжения в жидкости. Полученные данные позволяют вычислить значения пластической вязкости и динамическое напряжение сдвига испытуемой жидкости.

| Рис. 4. Принципиальная схема ротационного вискозиметра. | Рис. 5. Вискозиметр ВСН-3. |

Определение вязкости и динамического напряжения сдвига с помощью ротационного вискозиметра ВСН-3:

1. Установить выключатель 6 (рис.5) в положение «откл».

2. Присоединить гибкие штанги термостата к штуцерам 9 стакана.

3. Включить вискозиметр в сеть переменного тока 220 вольт.

4. Проверить совпадение нулевого деления шкалы 4 с вертикальной риской смотрового окна. При несовпадении «нуля» с риской снять винт-головку 5 и установить нулевое деление против риски.

5. В стакан 3 налить до риски исследуемый раствор и установить стакан на подъемный столик 8.

6. Поднять столик до упора и зафиксировать его в верхнем положении поворотом вправо.

С помощью переключателя 7 установить частоту вращения наружного цилиндра n=600 об/мин.

7. Включить насос термостата для циркуляции термостатирующей жидкости через рубашку стакана вискозиметра.

8. Включить двигатель вискозиметра поворотом выключателя 6 в положении «вкл». При этом наружный цилиндр вискозиметра вращается с частотой 600 об/мин.

10. Выключить электродвигатель вискозиметра, поставив выключатель 6 в положение «откл». С помощью переключателя 7 установить частоту вращения наружного цилиндра n=300 об/мин. Выключить электродвигатель, поставив выключатель 6 в положение «вкл».

12. Выключить двигатель, опустить подъемный столик, выключить насос термостата, отсоединить гибкие шланги от стакана с испытуемым раствором. Опорожнить стакан, вымыть его и протереть насухо.

13. Вычислить величины пластической вязкости и динамического напряжения сдвига по формулам:

К1 и К2 – константы, зависящие от упругости пружины вискозиметра.

Показатели свойств буровых растворов

Ареометр АГ-ЗПП (рисунок 26) состоит из мерного стакана 5, поплавка 4 со стержнем 3 и съемного грузика 6; стакан крепится к поплавку при помощи штифтов. На стержне имеется две шкалы: основная 1, по которой определяется плотность раствора, и поправочная, используемая при применении минерализованной воды.

Рисунок 26. Ареометр АГ-ЗПП

2- ведерко для воды

Вязкость. Условная вязкость определяется стандартным полевым вискозиметром.

Время вытекания определенного объема глинистого раствора из ВП характеризует вязкость раствора. Чем вязче раствор, тем больше времени потребуется для его вытекания.

Рисунок 27. Стандартный вискозиметр СПВ-5

Рисунок 28. Прибор для определения показателя

11-чашка для фильтра

Водоотдача – это способность бурового раствора отдавать воду пористым породам под действием перепада давления. Единица измерения водоотдачи – см 3 /30 мин. Определяется водоотдача с помощью прибора ВМ-6 (рисунок 28).

Испытуемый раствор наливается в фильтрационный стакан 5 с фильтром на решетке 6, закрытой клапаном 8, до его открытия фильтрация не может начаться. На фильтрационный стакан навинчен цилиндр.

В цилиндр 3 входит плунжер 1 с грузом-шкалой 2, создающей давление 0,1 МПа.

Для установки шкалы прибора на нуль и спуска масла из цилиндра после определения показателя фильтрации в нижней части цилиндра имеется отверстие, перекрываемое иглой 4. После создания давления открывается канал 8 и начинается фильтрация. Объем пробы раствора в фильтрационном стакане по мере фильтрации уменьшается на количество выделившегося фильтрата, и плунжер под действием груза опускается. Количество выделившегося фильтрата определяют по перемещениям плунжера по шкале, градуированной в кубических сантиметрах.

Толщина корки. Существует два метода измерения толщины корки. При первом методе вынутый из прибора для определения водоотдачи фильтр с коркой глины помещают на стеклянную пластинку и толщину корки замеряют помощью стальной линейки. Этим методом пользуются в полевых условиях.

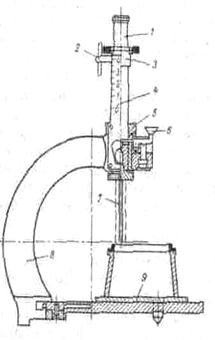

В условиях лаборатории для определения толщины корки пользуются прибором Вика. Прибор Вика (рисунок 29) состоит из цилиндрического стержня 1, свободно перемещающегося во втулке 5 и укрепленного на станине 8. Ось стержня перпендикулярна к плите 9 станины 8. Для закрепления стержня на желаемой высоте служит пружинная защелка 6. На стержне укреплен указатель 3, а на станине—шкала 4 с делениями от 0 до 40 мм. Положение указателя на стержне регулируется стяжным винтом 2. В нижнюю часть стержня ввинчен на резьбе наконечник-пестик Тетмайера диаметром 10 мм.

Рисунок 29. Прибор Вика для определения

толщины фильтрационной корки

Стеклянную пластинку с помещенной на ней фильтром с коркой глины кладут на плиту 9. Перед тем как провести замер, указатель прибора 3 устанавливают на нуль и затем, придерживая стержень рукой, измеряют толщину корки в шести точках во взаимно перпендикулярных направлениях. По полученным шести замерам определяют среднюю толщину корки в миллиметрах.

Для определения статического напряжения сдвига пользуются специальным прибором СНС-2 (рисунок 30), основанным на измерении усилия, возникающего на поверхности цилиндра, который погружен в соосный медленно вращающийся цилиндр, заполненный испытуемым глинистым раствором.

статического напряжения сдвига:

4-трубка для защиты проволоки;

5 – электродвигатель с редуктором;

В стакан 3 заливают 120 см 3 предварительно хорошо перемешанного глинистого раствора. При этом надо следить, чтобы уровень раствора в стакане совпадал с верхним основанием цилиндра 2 после его погружения в раствор. Нулевое деление калибровочного диска 6 устанавливают против указателя 8. Затем раствор оставляют в покое в течение 1 мин, после чего включают электродвигатель 5, который через передачу медленно вращает столик 7 и установленный на нем стакан 3 с глинистым раствором. Вследствие взаимодействия между стенками цилиндра и жидкостью подвесной цилиндр 2 вращается вместе с жидкостью, а стальная проволока, на которой подвешен цилиндр, закручивается и оказывает сопротивление его вращению. Когда сила сопротивления, стремящаяся вернуть проволоку в исходное положение, будет равна предельному статическому напряжению сдвига, умноженному на величину соприкасающейся с жидкостью поверхности цилиндра, наступает равновесие двух противоположно направленных сил и вращение цилиндра прекращается.

Содержание песка. Металлический отстойник ОМ-2 (рисунок 31) представляет собой цилиндрический сосуд 3, оканчивающийся внизу трубкой, внутри которой помещена градуированная сменная пробирка 4 объемом 10 мл с ценой деления

Рисунок 31. Отстойник ОМ-2

4 – сменная пробирка

Значение рН определяют либо колориметрическим путем (но окраске индикатора), либо электрическим путем.

Сущность колориметрического метода заключается в изменении цвета лакмусовой бумаги с красного на фиолетовый, а затем на синий по мере роста рН от 5 до 9. Применение колориметрического метода затруднительно вследствие непрозрачности глинистых растворов. Точные измерения рН следует проводить электрическим методом.

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Определение водоотдачи бурового раствора

Методика контроля параметров буровых растворов

Срок введения с 1962-02-01*

Первым зам. министра нефтяной промышленности В.И.Игревским 12.05.81 г.

Приказом Министерства нефтяной промышленности N 699 от «22» декабря 1981 г. Срок введения установлен с «1» февраля 1962 г*. Срок действия до

АННОТАЦИЯ

Методика разработана в соответствии с п.4.2.3 «Программы метрологического обеспечения предприятий Министерства нефтяной промышленности», утвержденной Постановлением Госстандарта СССР от 18.01.79 г. N 99 и введенной в действие приказом Миннефтепрома N 286 от 29.05.79 г.

В методике изложена организация контроля параметров буровых растворов, разработанная на основе методов статистического управления качеством продукции с использованием контрольных карт, приведены рекомендации по выбору контролируемых параметров, программа выбора плана статистического регулирования и составления плана контроля для конкретных геолого-технических условий бурения, даны основные характеристики и краткие описания технических средств и методов, используемых для контроля параметров буровых растворов.

Методика разработана во Всесоюзном научно-исследовательском институте по креплению скважин и буровым растворам и предназначена для специалистов буровых предприятий, занимающихся контролем и управлением качества буровых растворов.

Проект методики прошел широкое обсуждение в производственных объединениях, научно- исследовательских и проектных институтах отрасли и при составлении настоящей редакции были учтены возникшие при обсуждении замечания и предложения специалистов, которым составители выражают свою признательность и благодарность.

Методика составлена: А.И.Булатовым, В.А.Буровым, В.И.Демиховым, В.И.Рябченко.

В составлении методики принимали участие: А.Г.Аветисов, Ю.Г.Бурова, 3.С.Ковалева, А.И.Пеньков, Т.М.Полякова, Ю.М.Проселков, И.Н.Резниченко, А.П.Руденко, Шмаков Е.С.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Настоящая методика устанавливает правила контроля параметров бурового раствора в процессе бурения нефтяных и газовых скважин и является основным руководящим документом для работников буровых предприятий, занимающихся управлением качества буровых растворов.

1.2. В методике изложена организация контроля параметров бурового раствора на буровой, приведены основные характеристики и краткое описание используемых при этом технических средств и методов измерения, даны рекомендации по выбору контролируемых параметров, алгоритм и программа расчета контрольных карт параметров бурового раствора для конкретных геолого-технических условий бурения.

1.3. Задачей контроля качества бурового раствора в процессе бурения является получение достоверной информации о текущих значениях его параметров с целью своевременного обнаружения их отклонений от проектных значений и принятия эффективных решений по регулированию его свойств.

1.4. Рекомендации по выбору контролируемых параметров и средств для их измерения приведены в приложении 1.

1.5. Организация контроля параметров бурового раствора базируется на методах статистического регулирования качества продукции с использованием контрольных карт средних значений как вспомогательного инструмента контроля.

1.6. Выбор плана статистического регулирования (т.е. расчет данных для подготовки контрольных карт к работе) и составление плана контроля параметров на буровой производятся на стадии проектирования в КИВЦе объединения по программе, приведенной в приложении 2.

Алгоритм выбора плана статистического регулирования, по которому разработана программа, приведен в приложении 3.

1.7. Результаты расчета, включающие данные для подготовки контрольных карт и план контроля параметров (приложение 4, 5), являются составной частью проекта на бурение данной скважины.

1.8. Подготовка контрольных карт к работе производится в соответствии с приложением 6.

1.9. Контроль параметров на буровой производится лаборантом или помощником бурильщика в соответствии с разделом 2 настоящей методики. Порядок проведения измерений и описание используемых при этом приборов приведены в разделе 3.

1.10. Суть контроля при данной организации заключается в том, что в моменты времени, указанные в плане контроля, из циркулирующего раствора отбирается заданное количество проб и определяются выборочные средние значения необходимых параметров, которые наносятся на контрольные карты. В зависимости от положения этих значений относительно границ регулирования переходят от одного режима контроля к другому, судят о возникновении отклонений параметров от их проектных значений и принимают решения о регулировании свойств бурового раствора.

1.11. Заполненные бланки контрольных карт (приложение 7) отражают процесс изменения качества буровых растворов в процессе бурения, являются отчетным документом и заменяют журналы буровых растворов.

1.12. Все ранее действовавшие инструкции по контролю качества буровых растворов считать утратившими силу.

2. ОРГАНИЗАЦИЯ КОНТРОЛЯ ПАРАМЕТРОВ БУРОВОГО РАСТВОРА НА БУРОВОЙ

2.1. Организация контроля параметров бурового раствора предусматривает выполнение следующих работ на буровой:

отбор проб бурового раствора;

определение параметров бурового раствора;

ведение контрольных карт.

Контрольные карты представляют собой отпечатанный на бумаге бланк, в который заносятся измеренные в течение смены значения параметров бурового раствора (см. приложение 7).

Вертикальные линии на бланке указывают время суток и нанесены с интервалом в 30 минут. Горизонтальные линии в определенном масштабе указывают значения параметров бурового раствора.

Пунктирными линиями на контрольных картах нанесены предупреждающие границы регулирования. Сплошными жирными линиями нанесены внешние границы регулирования.

Слева указаны наименования, единицы измерения и значения контролируемых параметров, а также наименование информации о процессе промывки, которая должна фиксироваться в бланках контрольных карт.

2.2. Отбор проб для измерения содержания газа и температуры бурового раствора производится в начале желобной системы, а измерения производят непосредственно у желоба сразу же после отбора пробы.

Для измерения плотности, условной вязкости, водоотдачи, статического напряжения сдвига и других параметров пробы отбираются на выходе из системы очистки. Измерение параметров производится в специально отведенном для этого помещении.

Для характеристики раствора, поступающего из скважины (если это необходимо), отбор проб проводится в начале желобной система.

Для характеристики раствора, поступающего в скважину, отбор проб и измерения могут повторяться в конце желобной системы.

Когда раствор необходимо отправить для анализа в стационарную лабораторию буровых растворов, находящуюся на значительном расстоянии от буровой, то проба отбирается на выходе системы очистки небольшими порциями (до 0,5 л) через 10-15 минут таким образом, чтобы получить среднюю пробу объемом 3-5 л, характеризующую весь циркулирующий раствор.

Для проведения анализа фильтрата бурового раствора проба раствора отбирается непосредственно у устья скважины, доставляется в лабораторию и фильтруется в тот же день.

Вместе с отобранной пробой бурового раствора в лабораторию должны быть переданы следующие сведения: дата отбора пробы, номер скважины, глубина забоя, температура раствора на выходе из скважины во время отбора проб, а также результаты измерения тех параметров, которые были определены на буровой.

2.3. Измерения параметром бурового раствора производятся техническими средствами и методами, изложенными в разделе 3.

2.4. Работа с контрольными картами заключается в нанесении на них измеренных значений параметров бурового раствора (одиночных или выборочных средних), перехода от одного режима контроля к другому, определении момента и величины отклонений параметров от их проектных значений и принятии решений о необходимости регулирования свойств бурового раствора.

Отклонением параметра от его проектного значения является выход выборочного среднего значения за внешнюю границу регулирования (указанную в геолого-техническом наряде).

2.5. В процессе бурения предусматривается три режима контроля параметров бурового раствора:

контроль в нормальном режиме, т.е. при отсутствии нарушений предупреждающих границ регулирования;

контроль при нарушении предупреждающих границ регулирования;

контроль при возникновении отклонений параметров от их проектных значений, т.е. при нарушении внешних границ регулирования.

2.5.1. Контроль в нормальном режиме ведется путем измерения и нанесения на контрольные карты одиночных значений параметров. Контроль при нарушении предупреждающих и внешних границ регулирования ведется путем определения и нанесения на контрольные карты выборочных средних значений параметров.

2.5.2. Контроль в нормальном режиме проводится следующим образом:

в моменты времени, указанные в плане контроле (см. приложение 5), из циркулирующего бурового раствора отбирается одна проба;

в этой пробе измеряются параметры, указанные в плане контроля;

измеренные одиночные значения в виде точек наносятся на соответствующие контрольные карты (см. приложение 7).

Контроль в этом режиме ведется до нарушения каким-нибудь параметром предупреждающих границ регулирования (попадание точки на границу не считается нарушением границы).

2.5.3. При нарушении каким-нибудь параметром предупреждающих границ регулирования переходят ко второму режиму контроля, который проводится следующим образом:

при попадании одиночного значения (т.е. точки) за предупреждающую границу с периодичностью, указанной в примечании к плану контроля (см. приложение 5), отбираются еще две пробы бурового раствора;

в каждой пробе измеряется значение данного параметра;

по трем полученным значениям определяется среднее арифметическое значение, которое в виде крестика наносится на контрольную карту (см. приложение 7);

допускается перемешивать очередные три пробы одинакового объема и измерять в полученном растворе значение параметра, которое в виде крестика наносится на контрольную карту;

следующие три пробы в этом режиме отбираются в моменты времени, указанные в плане контроля для данного параметра;

остальные параметры контролируются согласно п.2.5.2.

Контроль в этом режиме ведется до тех пор, пока выборочное среднее значение параметра находится между предупреждающей и внешней границами (попадание крестика на внешнюю границу не считается нарушением границы).

2.5.4. При нарушении каким-нибудь параметром внешней границы регулирования переходят к третьему режиму контроля, который проводится следующим образом:

при попадании одиночного или выборочного среднего значения (т.е. точки или крестика) за внешнюю границу регулирования начинают отбирать пробы бурового раствора с периодичностью, указанной в примечании к плану контроля (см. приложение 5);

в каждой пробе измеряется значение параметра, у которого нарушена внешняя граница регулирования;

по каждым трем полученным значениям определяется среднее арифметическое значение, которое в виде крестика наносится на контрольную карту (см. приложение 7);

допускается перемешивать очередные три пробы одинакового объема и измерять в полученном растворе значение параметра, которое в виде крестика наносится на контрольную карту;

остальные параметры контролируются согласно п.2.5.2.

Контроль в этом режиме ведется до тех пор, пока выборочное среднее значение параметра находится за внешней границей регулирования.

2.5.5. При возвращении выборочного среднего значения (крестика) внутрь внешних или предупреждающих границ регулирования переходят соответственно ко второму или первому режиму контроля.

2.6. При появлении последовательно трех выборочных средних значений какого-нибудь параметра за предупреждающей границей или одного выборочного среднего значения за внешней границей принимается решение о соответствующей обработке бурового раствора.

2.7. Кроме измеренных значений параметров бурового раствора, на бланках контрольных карт в соответствующих графах записывается следующая информация о процессе промывки скважин (см. приложение 7):

дата заполнения бланка контрольных карт, N смены и фамилия лаборанта;

вид работ, связанных с промывкой скважин (например: бурение без обработки, бурение с обработкой, остановка циркуляции, ремонт бурового насоса и т.п.);

наименования и расход материалов при регулировании свойств бурового раствора;

глубина нахождения инструмента.

В графе «Примечание» записываются распоряжения мастера и инженера по буровым растворам, остаток и поступление на буровую материалов для приготовления и регулирования свойств бурового раствора, значения параметров на выходе из скважины или после обработки раствора и другая информация о процессе промывки скважины.